L'enveloppe doit

présenter plusieurs caractéristiques :

– La souplesse : elle

est repliée après chaque vol

–

La résistance : elle

doit supporter les contraintes mécaniques de pression exercés par le gaz

–

L'étanchéité : les

gaz plus léger que l'air ayant une molécule très petite par rapport à

l'air, il faut avoir une très bonne étanchéité pour pourvoir réaliser

des vols assez longs.

A

l'origine, divers matériaux furent utilisés :

–

La baudruche :

Membrane tirée de l'intestin du boeuf et du mouton

qui a surtout été utilisé en Angleterre.

Avec 8 couches de baudruche, ils arrivaient à

obtenir un poids de 213 gr/m² et une résistance de 1 200 kg par mètre

linéaire.

Avantages : très léger et très étanche (perte de

0,2 % par 24 heures)

Inconvénients : durabilité faible, coût élevé

–

Les étoffes :

On en trouve principalement deux : le coton et la

soie (rarement le lin)

Ils assurent la résistance mécanique, ils sont

ensuite enduits de caoutchouc ou de vernis pour assurer l'étanchéité.

Les différents cotons :

●

Le calicot : emploi

très courant, solide, pas cher mais lourd

●

Le percale : tissu

plus fin que le calicot, surtout employé sur les ballons civils

Les différentes soies :

●

La soie européenne,

les meilleures étaient italiennes et particulièrement française, appelé

taffetas, d'origine lyonnaise. Plus solide que la soie

chinoise et aussi plus régulière.

Son point faible est une grande altérabilité qui la

rendait inutilisable jusqu'à ce que les industriels ont réussi à

résoudre ce problème.

●

La soie chinoise

appelée soie ponghé ou ponghée, moins chères mais

performantes. Elle n'a pas ce problème d'altérabilité, elle est très

souple et prend bien le vernis.

●

Le tussah : c'était

rien d'autre que de la soie ponghée fabriquée en France à partir de soie

importée de Chine. Plus régulier que le ponghée chinois, il a été peu

utilisé car il prenait moins bien le vernis et était peu étanche.

A titre de comparaison, voici pour ces matériaux

une fois vernie et présentant une résistance de 1 000 kg/mètre linéaire,

le poids au mètre carré et le prix de l'époque (1910) :

–

Toile de

coton 400 gr

2 fr

–

Toile de

lin 300

gr 2 fr,50

–

Soie ponghé

200 gr 3 fr

–

Soie française

125 gr 10 fr

–

Les étoffes

vernies

C'est le moyen le plus ancien utilisé pour imperméabiliser les étoffes.

On enduisait les étoffes de vernis mais ce dernier devait avoir des

propriétés bien spécifiques :

–

séchage rapide

–

souple

–

doux

–

non poisseux

–

pas d'altération du

tissu

Les

vernis contiennent principalement deux sortes de substances :

●

L'une siccative

assurant l'étanchéité

●

L'autre émollientes

donnant à la composition le liant nécessaire et corrigeant les défauts

des éléments siccatifs.

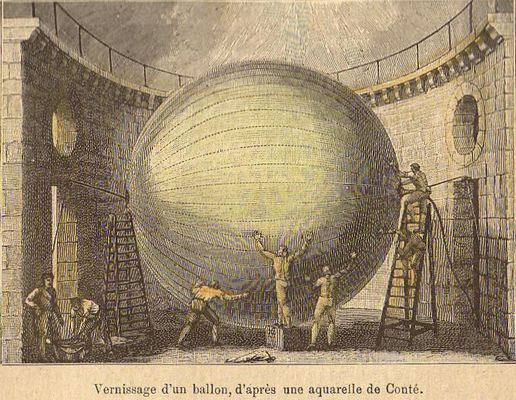

Charles et Robert avaient employé un vernis à l'huile de lin cuite.

Conté mis au point un vernis très performant qui permettait a permit aux

ballons captifs militaires de la première république de tenir des mois

entiers sans ravitaillement en gaz.

Sa

composition précise et sa préparation se sont perdus mais voici les

principaux composants :

–

Huile le lin

siccative

–

Caoutchouc

–

Cire ou glu

–

Essence de

térébenthine et huile de lin épurée comme dissolvant

Sur

les ballons militaires français, le vernissage était généralement

appliqué à l'intérieur. On en passait 3 à 4 couches puis on finissait

avec un couche d'huile d'olive.

Sur

les ballons de petits volumes (jusqu'à 600 m3 environ) , on n'utilisait

qu'une couche d'étoffe que ce soit du coton ou de la soie. On renforçait

simplement aux endroits le nécessitant comme la collerette supérieure

autour de la soupape. On arrivait ainsi à des poids d'enveloppe proche

des tissus modernes du 21ième siècle.

Par

exemple, les ballons militaires français étaient fabriqués en soie

ponghée vernie qui pesait 237 gr/m². Les ateliers italiens Gavazzi de

Monza arrivaient, en utilisant de la soie italienne, à un poids de 160

gr/m² après vernissage.

Pour les ballons de volume plus importants, on multipliaient le nombre

de couches d'étoffes pour obtenir la résistance mécanique suffisante et

de fait on alourdissaient considérablement l'enveloppe.

Cependant, ces opérations de vernissages étaient assez longues et très

dépendante de l'habileté des vernisseurs. De plus, avec le temps, le

vernis attaquait les étoffes leur faisant perdre résistance et

étanchéité. On s'est donc orienté vers les étoffes caoutchoutées.

–

Les étoffes

caoutchoutées

Ces

étoffes étaient généralement de couleur jaune à l'extérieur. Cette

teinture était à base de chromate de plomb ou d'aniline et servait à

protéger le caoutchouc des ultra-violets.

Sur

les étoffes vernies, les italiens utilisaient une teinture jaune

végétale appliquée sur l'étoffe avant vernissage.

●

L'étoffe simple

caoutchoutée

Utilisée pour de très petits volumes, on recouvrait uniquement l'une des

deux faces de l'étoffe. L'étanchéité n'était pas très bonne.

●

L'étoffe double

caoutchoutée,

Elle est composée de deux tissus de coton emprisonnant une pellicule de

caoutchouc et comportant une autre pellicule de caoutchouc sur une face

extérieure.

On

obtenait donc un sandwich avec un tissu jaune à l'extérieur du ballon,

une pellicule de caoutchouc, un autre tissu et une autre pellicule de

caoutchouc côté intérieur du ballon.

On

trouve plusieurs manières de disposer les deux tissus :

–

Deux tissus

identiques disposés parallèlement l'un sens trame l'autre sens chaîne

–

Deux tissus

identiques mais dont les fils trame et chaîne sont croisés à 45 °

Cette disposition a pour but de rendre la

propagation de la déchirure plus difficile par suite de

l'entrecroisement des fils. On la désigne sous le nom d'étoffe à fil

biais. Elle était utilisée sur les ballons de siège et sur les ballons

normaux à partir de 1910. On la trouve également sur les dirigeables

allemands et français.

–

Deux tissus

différents, celui à l'extérieur (donc apparent) est plus fin. Cette

étoffe a été peu utilisé car le tissu fin protégeait mal la pellicule de

caoutchouc intérieur.

Le

poids de ces étoffes se situaient aux environs de 300 à 400 gr/m²

Dans la deuxième moitié du 20ième siècle sont arrivés sur le marché des

matériaux synthétiques qui ont fait évolués ces étoffes.

Les caoutchoucs synthétiques :

Les

principaux utilisés dans l'aérostation sont le néoprène, l'hypalon et le

butyle permettent d'obtenir des propriétés intéressantes de résistance

aux éléments extérieurs et une bonne étanchéité.

●

Le Néoprène

Polychloroprene

commercialisé par DuPont de Nemours depuis 1931, Neoprene fut le premier

élastomère à usage spécial du marché. Ses propriétés particulières et

son excellent comportement en dynamique lui permettent de couvrir un bon

nombre d'applications dans de nombreux domaines. Véritable élastomère

pluridisciplinaire, Neoprene est un produit dont la renommée n'est plus

à faire.

Propriétés

- Echelle des

températures pour une utilisation normale : - 40°C+100°C

- Bonne résistance aux huiles et aux graisses pp

- Bonne résistance aux bases et acides minéraux dilués

- Bonne résistance à l'ozone, aux intempéries et à l'immersion dans

l'eau

- Excellente résistance aux flexions, torsion et à l'abrasion

- Bonne résistance à la flamme

- Faible déformation rémanente après compression

●

L'Hypalon :

C'est un caoutchouc synthétique (Polyéthylène

Chlorosulfoné ) largement utilisé dans les industries de

l'automobile, de l'électricité et du bâtiment en raison de ses

nombreuses propriétés remarquables et, notamment, de sa haute résistance

à l'ozone et aux intempéries.

Propriétés :

- Résistance aux intempéries et aux bactéries

- Insensibilité aux UV et à l'ozone

- Résistance à la température : - 40°C à +135°C (150°C en pointe)

- Résistance aux sollicitations mécaniques : usure, choc, abrasion

- Résistance aux agents oxydants tels que l'acide sulfurique et l'acide

nitrique, et aux produits chimiques corrosifs

- Bonne résistance à la flamme

- Résistance aux radiations nucléaires

●

Le butyl

Inventé en 1943.

Propriétés :

–

Grande résistance au

vieillissement

–

Inertie chimique

–

Très bonne

imperméabilité aux gaz, d'où son emploi dans les chambres à air de

pneumatiques

–

Faibles résistances aux

hydrocarbures.

Les tissus synthétiques :

Les principaux

utilisés sont le polyamide (Nylon) et le polyester. Ils ont permis un

allègement du poids tout en conservant une résistance suffisante.

Actuellement,

les étoffes utilisés pour les ballons à gaz sont composées de la manière

suivante :

–

Un tissu synthétique

tissé à 90°, généralement polyamide et parfois polyester (environ 65

gr/m²)

–

Une enduction intérieure

de plusieurs couches de butyl (environ 65 gr/m²)

–

Une enduction extérieure

de plusieurs couches d'Hypalon (environ 65 gr/m²)

Les tissus

utilisables pour gonfler à l'hydrogène doivent être antistatique. Pour cela, l'enduction de butyl est chargé de noir de carbone

ou graphite pour donner une conductivité suffisante au tissu.

C'est pourquoi

ces tissus ont généralement leur face interne noire sauf depuis peu ou

un constructeur allemand a développé une enduction conductrice blanche

pour éviter l'échauffement interne de l'enveloppe très pénalisant pour

les vols d'endurance.

Ce type de tissu

pèsent donc environ 200 gr/m² et une longévité d'environ 2 000 heures.

On peut

rencontrer des tissus, notamment aux USA, qui ont un tissu polyester ou

polyamide avec une enduction double face de polyuréthane.

Ils sont plus

léger (environ 140 gr/m²), l'étanchéité paraît bonne aux vues des

résultats en vols de longue durée mais nous n'avons pas d'informations

plus précises et notamment quant à la longévité de ce type d'étoffe. Ces tissus ne

sont pas antistatiques.

Une autre

paramètre très important qui n'a pas encore été abordé est ainsi celui

de la conductivité des tissus.

En effet,

depuis sa naissance, le ballon à gaz est gonflé principalement à

l'hydrogène. Les autres gaz utilisables sont le méthane, l'ammoniac et

l'hélium. Ces deux derniers ne sont pas inflammables donc les tissus

utilisables sont exempts de la nécessité d'avoir un tissu antistatique.

Ce problème

de conductivité apparaît déjà dans des ouvrages du début du 20ième

siècle ou des ballons ont été détruits lors du dégonflement alors que

les matériaux utilisés étaient naturels donc non générateur

d'électricité statique par frottement.

Explication

du problème :

●

Pourquoi

un ballon peut-il prendre feu ?

Pour

qu'il y ait feu, il faut trois paramètres :

–

un

carburant

–

un

comburant

–

une

énergie d'inflammation

Lors

qu'on vide un ballon, que ce soit par la soupape ou le panneau de

déchirure, il se crée par l'orifice de dégonflage, un mélange

air-hydrogène qui, si au même moment, est confronté à une source

d'inflammation, peut générer un incendie.

Ainsi,

si on peut se prémunir assez facilement des sources d'inflammation

telles que cigarettes ou flammes, la décharge d'électricité statique est

plus vicieuse. C'est elle qui est généralement la source des rares

incendies de ballon.

Pour

qu'il y ait étincelle, il faut une différence de potentiel électrique

entre deux éléments.

L'étincelle

due à l'électricité statique peut se produire entre :

–

un

éléments du ballon et le sol (le ballon se met « à la masse » ou « à la

terre »

–

un élément

du ballon et une personne s'approchant du ballon par exemple.

–

Deux

éléments du ballon chargés différemment.

●

Comment un

ballon se charge-t-il électrostatiquement ?

Le

ballon se charge de différentes manières:

–

Le

frottement de l'air sur les différents éléments du ballon lors des

mouvements ascendants et descendants générant une vitesse relative par

rapport à l'air environnant

–

Le

frottements des différents éléments entre eux (filet et tissu)

–

Le

frottement de l'hydrogène sur le tissu lorsque l'hydrogène est injecté

dans le ballon au gonflage et lorsqu'il est évacué par la soupape ou le

panneau

Au gonflage,

on peut considérer que les risques sont très limités car, si il n'y a

pas de fuite, il n'y a pas de mélange air-hydrogène qui se fasse.

L'hydrogène est directement injecté dans l'enveloppe vide d'air.

Au

dégonflage par contre, les risques sont plus grands. Le dégonflage au

panneau limite les risques car l'hydrogène est évacué très rapidement

(quelques secondes) et du côté opposé au sol (sur le dessus du ballon).

Dans les

divers ouvrages, nous n'avons pas encore trouvé le récit d'un incendie

après une ouverture au panneau de déchirure.

Lors d'un

dégonflage à la soupape (déconseillé par les constructeurs mais utilisé

par les pilote pour éviter d'avoir à recoudre la panneau de déchirure),

le risque est plus élevé :

–

Le temps

de dégonflage est augmenté (15 à 30 minutes)

–

Le pilote

vient enlever la soupape du ballon pour que l'hydrogène s'évacue plus

vite

–

L'orifice

de la soupape est proche du sol à la fin du dégonflement

Un autre

paramètre augmentant le risque est le temps. L'humidité augmente la

conductivité naturelle de tous corps. Ainsi, c'est par temps sec qu'il

faut être surtout vigilant.

●

Comment

sont conçus les matériaux pour éviter les étincelles d'électricité

statique ?

Des des

ouvrages du début du siècle derniers, ils avaient répondu à cette

question sans jamais la mettre en pratique. Il est vrai que les ballons

le nécessitait moins car entièrement en matériaux naturels.

Avec les

matériaux synthétiques qui génèrent beaucoup d'électricité statique, le

problème s'est vite posé durant les années 50.

La solution,

toujours utilisée aujourd'hui, est de rendre tous les éléments

conducteurs et surtout de les liés électriquement entre eux :

–

Les filets

sont tissés en incorporant un fil d'inox

–

La soupape

a tous ses éléments métalliques reliés entre eux par un fil métallique

–

Le tissu a

sa face interne conductrice

–

Tous les

éléments ont une liaison électrique entre eux

De cette

manière, le ballon est à l'équipotentiel c'est à dire que tous ses

éléments sont chargés du même potentiel électrique.

De plus,

lorsque la nacelle touche le sol, les suspentes de cette dernière

reliées elles aussi électriquement « déchargent » le ballon dès qu'il

touche le sol, bien avant que l'orifice de sortie du gaz ne s'approchent

du sol.

Pour

conclure, voler à l'hydrogène n'est pas plus dangereux que d'ouvrir sa

bouteille de gaz dans sa cuisine mais il y a des précautions à prendre :

–

utiliser

des matériaux conducteurs et reliés entre eux

–

dégonfler

le ballon au panneau de déchirure et pas à la soupape surtout lorsque le

temps est sec

![]()